脂肪酸やカップリング剤だけで十分ですか?

強化フィラーで樹脂物性を強化するには、フィラーを樹脂全体に⾏き渡らせる分散⼒とフィラーの引抜き強度を向上するカップリング⼒が重要とされます。

分散剤として「⾦属⽯鹸」の添加や、滑性をもつ「脂肪酸」や結合⼒のある「シラン系カップリング剤」による表⾯処理が一般的です。

一方で、これらの添加剤・処理剤をつかっても「⼗分な物性が得られない」といったご相談を多くいただきます。

こういった困りごとを解決するために、新たに無機フィラー向けの流動・分散剤を開発しました。

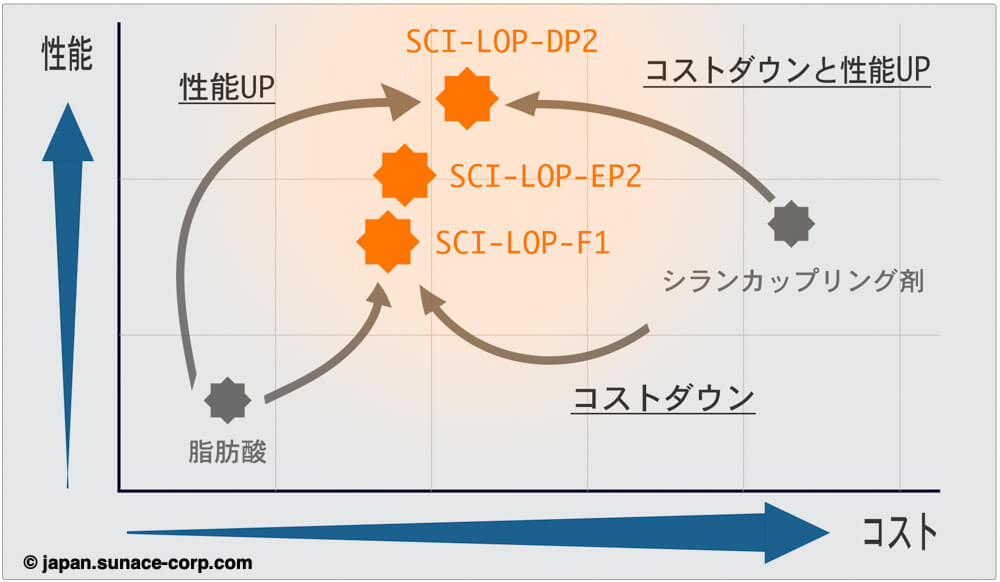

このイメージ図の通り性能・コストを切り口に、使いやすく効果の高い処理剤です。

流動・分散剤「SCI-LOP」をお勧めする理由

この流動・分散剤は、樹脂原料メーカー様・成形メーカー様、どちらでもお役にたてる添加剤です。以下のような困り事を想定しており、特に大きな効果が期待できます。

サンエースの考える無機フィラーの分散とは

流動性の低下が問題の発端

強化フィラーを添加した場合、加⼯時の樹脂流動性が大幅に低下します。繊維状の無機フィラーでは特に顕著です。これに伴い吐出量も低下し、加⼯機側から対策する場合、押出回転数を上げ吐出を増やすことになります。

押出回転数をあげることで、吐出は回復しフィラーも全体に分散したように⾒えますが、目的の物性強化が実現できるとは限りません。

押出トルク上昇による弊害

トルク上昇によりフィラーにかかる剪断⼒も大きくなり、フィラー自体が細かく分断されてしまいます。分断されたフィラーでは、高機能な分散剤を使い、カップリング剤で密着性を高めても、成形品の強度向上は期待できません。

一方で、この大きな力により樹脂は発熱し、樹脂自体の持っている物性すら失いかねません。実際の成形現場では、加工条件が厳しい調整幅の小さいフィラー強化樹脂となります。

形状を壊さず分散させることが重要な鍵

強化フィラーで物性を強化するためには、流動性を⾼め⼩さな⼒でも分散できる、フィラー形状を壊さず混ぜられるといった「混錬の質」に着目する必要があります。

流動性を回復し適切に混ぜられる状態にする(=「混錬の質」を回復する)ことが、フィラーによる物性強化において最も重要なポイントだと考えます。

流動性の向上により「混錬の質」を上げるSCI-LOP

私どもの流動・分散剤では、まず樹脂の流動性を改善・回復します。その上で必要な分散力やカップリング力を補う事で、フィラーを損壊せず分散し樹脂密着性を高める事ができます。

この流動・分散剤は、「フィラーと樹脂の界⾯」、「設備(⾦型・成形機)の⾦属⾯と樹脂の界⾯」で作⽤し、樹脂の中でのフィラーの流動性や樹脂と⾦属⾯との滑り性を⼤きく向上します。

このメカニズムにより、流動性を回復しより⼩さなトルクと限られた加⼯時間の中で、フィラーを損傷せず樹脂全体に分散し物性強化を実現する事ができます。

SCI-LOPで得られる副次的なメリット

樹脂の流動性を回復する事で本来の吐出量を取り戻し、成形の現場で扱いやすい加⼯条件幅の広いフィラー強化樹脂が実現できます。

さらに、⾦属⾯での滑り性は、金型残留物に起因する⽩⿊ブツの削減や段替え時のパージ時間短縮にも寄与します。このため、パージ剤原料としてご採用頂くケースもございます。

4種類ある流動・分散剤の違い

「SCI-LOP-F1・EP2・DF1・DP2」と4種類のグレードがあり、それぞれ使⽤⽅法や付与できる効果が異なります。

| |

流動・分散剤 |

流動分散・強化剤 |

| グレード名 |

SCI-LOP-F1 |

SCI-LOP-EP2 |

SCI-LOP-DF1 |

SCI-LOP-DP2 |

| 使用方法 |

ブレンド・乾式表面処理 |

ブレンド・乾式表面処理 |

湿式表面処理 |

乾式表面処理 |

| 特徴 |

オレフィン樹脂で高い流動性とフィラーの分散力を発揮するタイプ |

PETやPBT、PAなどエンプラで流動性と分散力を発揮するタイプ |

SCI-LOP-F1の湿式処理対応タイプ |

流動性と分散性を付与し、樹脂との密着性も向上させるタイプ |

SCI-LOP-F1

SCI-LOP-F1は、オレフィン樹脂を対象に、ドライブレンド・乾式表⾯処理でご使⽤いただける流動・分散剤です。ドライブレンドも対応していますが、乾式表⾯処理で使⽤頂く⽅が効果的です。

フィラーと樹脂の界⾯で機能するため、ブレンドではフィラー界⾯に到達する確率が下がり、到達するまでの時間もかかります。加⼯開始直後から界⾯で機能する表⾯処理の⽅が効率的に機能します。

SCI-LOP-EP2

SCI-LOP-EP2は、PETやPBT、PAといったエンプラの加工温度域で機能する流動・分散剤です。使用方法やメカニズムは、オレフィン用のSCI-LOP-F1と同じです。

高温下での使用を前提としており、変色を極力抑えるように調整しています。着色用途でもご使用いただけます。

SCI-LOP-DF1

SCI-LOP-DF1は、フィラー製造過程に湿式⼯程のあるフィラー製造メーカー様向けです。

湿式⼯程の中で添加し表⾯処理を実施する事で、既存⼯程の中でSCI-LOP-F1をより効率的にご使⽤いただけます。

SCI-LOP-DP2

SCI-LOP-DP2は、他の2種と異なり、流動・分散性を⾼め、さらに、樹脂との密着性を向上させます。このため、引抜き強度が向上します。

使⽤⽅法は、乾式表⾯処理のみです。引抜き強度を向上するので、シラン系カップリング剤、相溶化剤からの代替にもご検討いただけます。

SCI-LOP 評価試験結果のご紹介

ここからはSCI-LOPシリーズの効果を、流動性向上から順番にご紹介します。

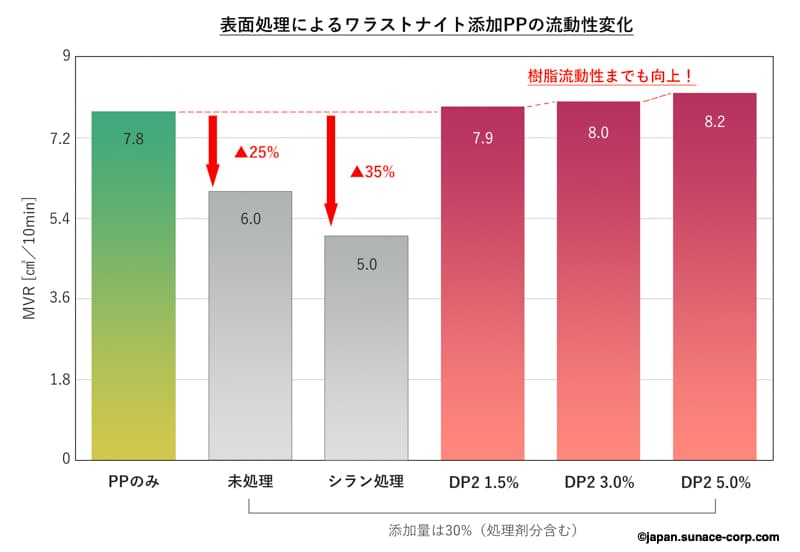

強化フィラー添加時の流動性向上と混錬トルクの低下

MVRの変化

まずは、この流動・分散剤のアプローチで最も重要な流動性向上に関する評価です。PPに処理方法や処理量の異なるワラストナイトを添加し、MVRの変化を確認しました。

※ 記載の添加量は処理剤量を含めた添加量です。未処理と比較した場合のフィラー量は、処理剤の分だけ少なくなります。

未処理のワラストナイトを30%添加した結果、MVRは6.0とPP単体に比較して約25%も低下しています。

シラン処理品では同じ30%添加した場合、MVRはさらに低下し5.0となり約35%低下します。

| |

MVR [㎠/10min] |

| 平均 |

| PPのみ |

7.8 |

| 未処理ワラストナイト 30% |

6.0 |

| シラン未処理ワラストナイト 30% |

5.0 |

| DP2 1.5%処理ワラストナイト 30% |

7.9 |

| DP2 3.0%処理ワラストナイト 30% |

8.0 |

| DP2 5.0%処理ワラストナイト 30% |

8.2 |

これに対して、DP2 1.5%で処理したものを30%添加した場合、PP単体と同程度のMVRまで回復しています。

さらに処理量を2倍、3倍と増やしていくにつれてMVRは上昇します。

フィラーの流動性改善のみならず、評価結果では樹脂自体の流動性改質効果も確認できます。

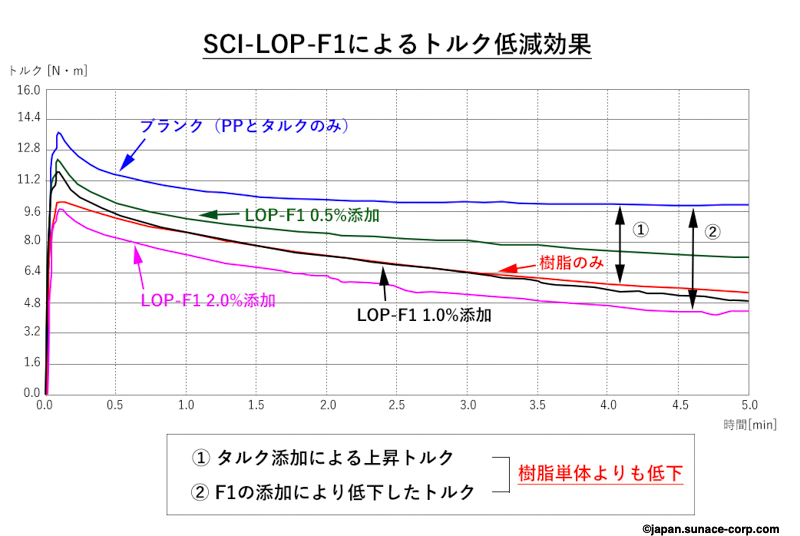

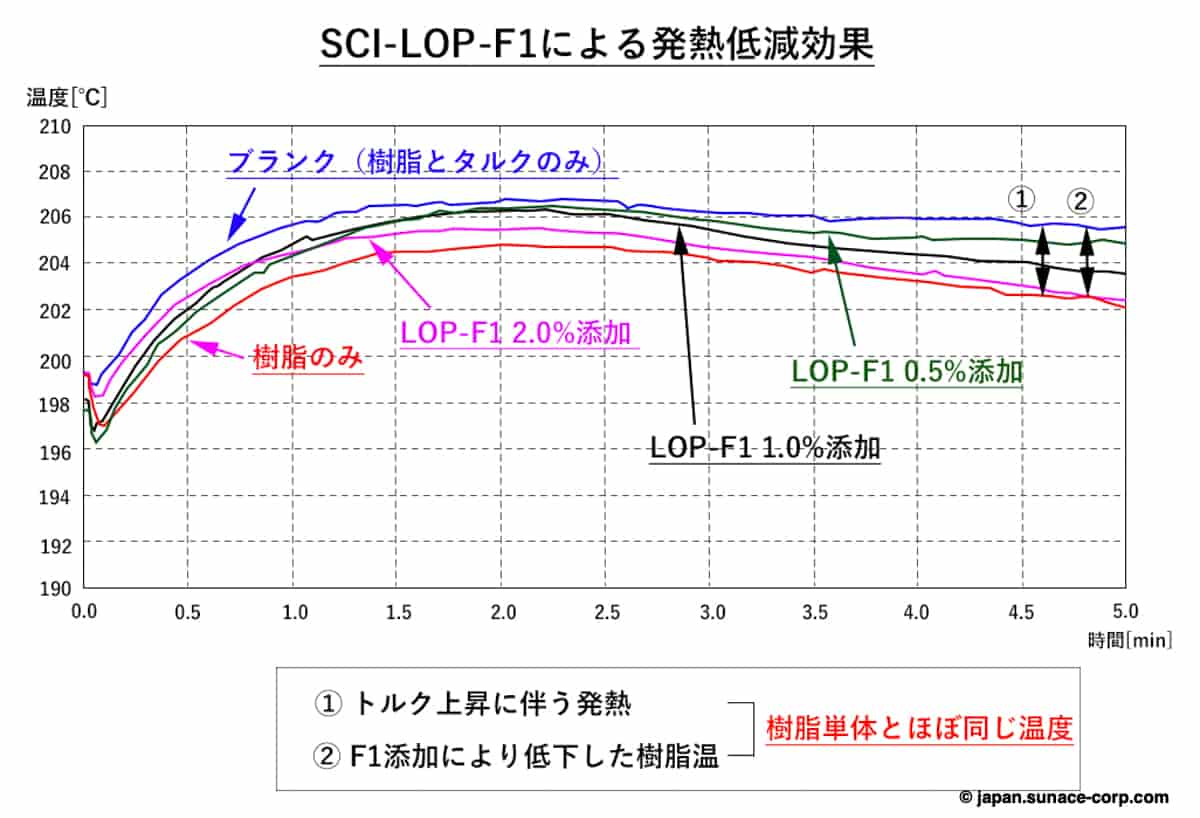

SCI-LOP-F1添加時のトルクと樹脂温の変化

混錬トルクと樹脂温度がどのように変化するか、樹脂のみ・ブランク(樹脂とタルクのみ)・SCI-LOP-F1添加(添加量3水準)で比較します。

ブランクのタルク添加量は樹脂と等量(50:50)、SCI-LOP-F1添加はF1の添加量と合わせて樹脂と等量となります。

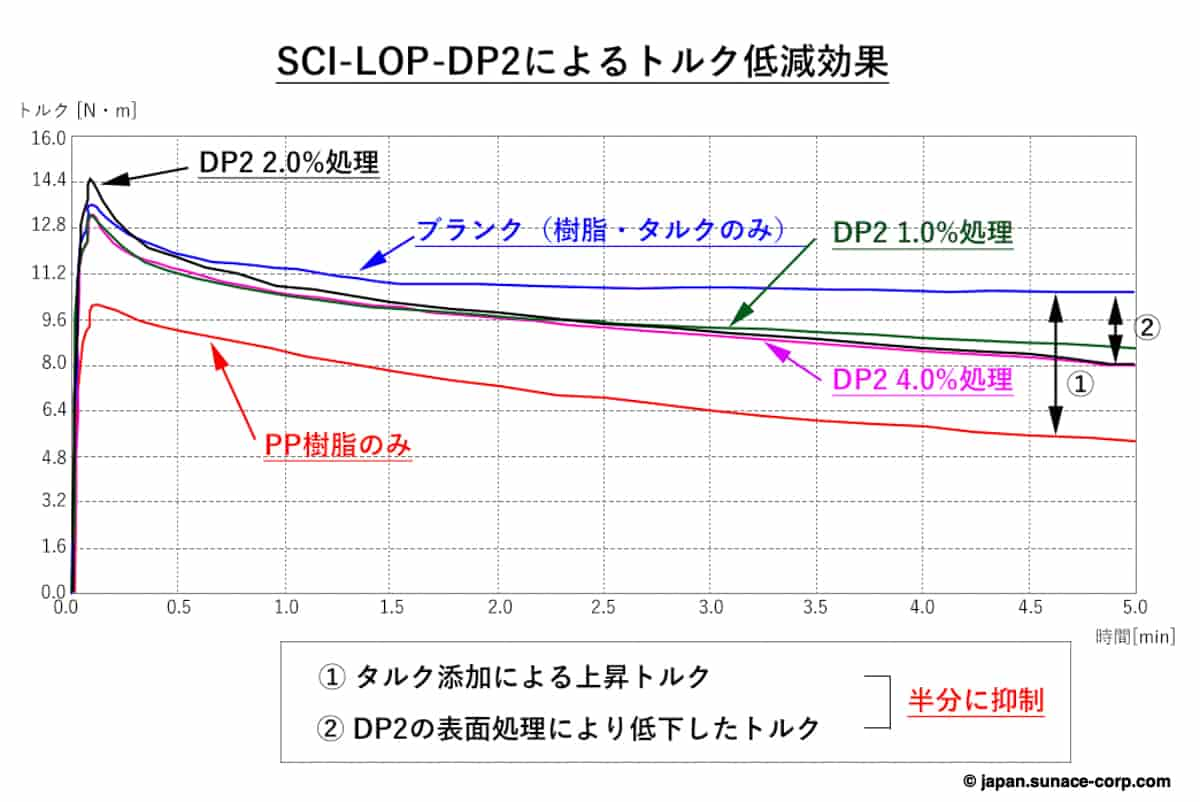

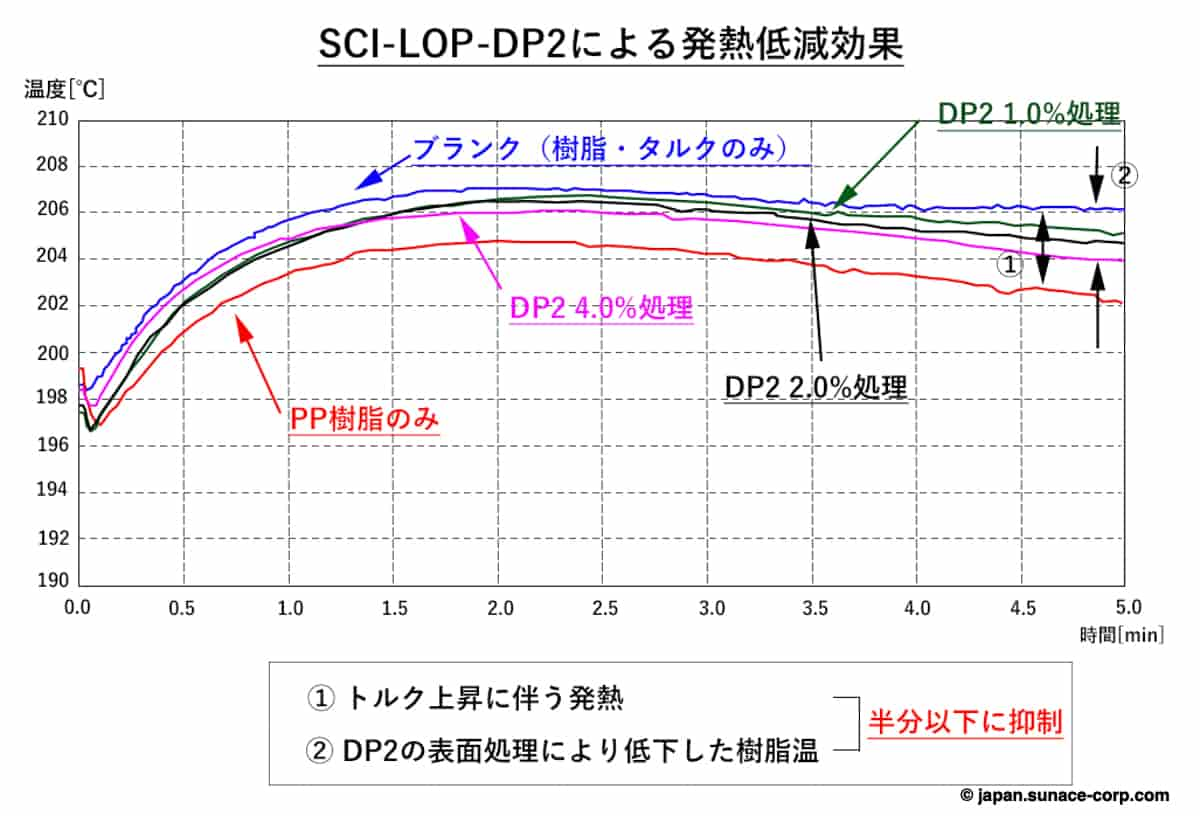

SCI-LOP-DP2処理時のトルクと樹脂温の変化

先ほどのLOP-F1と同様にLOP-DP2でもトルクと樹脂温の変化を確認しています。DP2の特徴として、混錬後半に向かってトルクが大きく下がっていきます。

ブランクのタルク添加量は樹脂と等量(50:50)で変わりません。SCI-LOP-DP2は1%・2%・4%で表面処理をし、処理済みタルクは樹脂と等量で添加しています。

このため、コンパウンドでのDP2の配合量はそれぞれ半分、0.5%・1%・2%となります。

流動性・トルク評価のまとめ

この流動・分散剤を使⽤することにより、フィラーの流動性と⾦属⾯との滑性が向上し、必要とされる混錬トルクが低減したことが確認できます。

また、この流動性の向上により混錬時の樹脂温も低下しており、加⼯時の条件幅が広がる事も確認できます。これにより、フィラー増配による更なる強度向上やコスト調整も視野に⼊ります。

強化フィラーの分散性向上

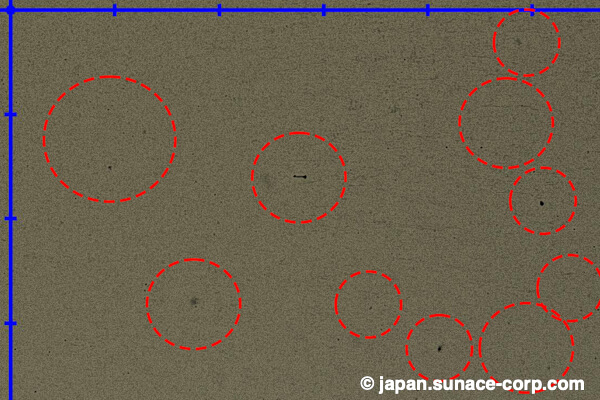

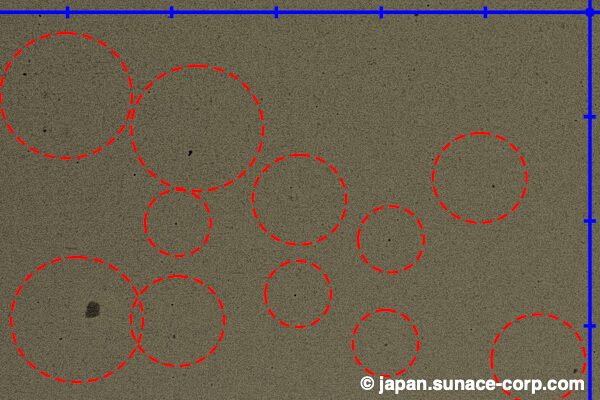

流動性を改善し混錬トルクを低減させた条件下で、分散性の確認をしました。樹脂(PP)に未処理・シラン処理・DP2処理をしたワラストナイトを分散させています。

成形した試験片の下から光をあて、凝集体の影を撮影した写真をご紹介します。

※写真中にある青色のスケールは、1目盛り1,000μmです。

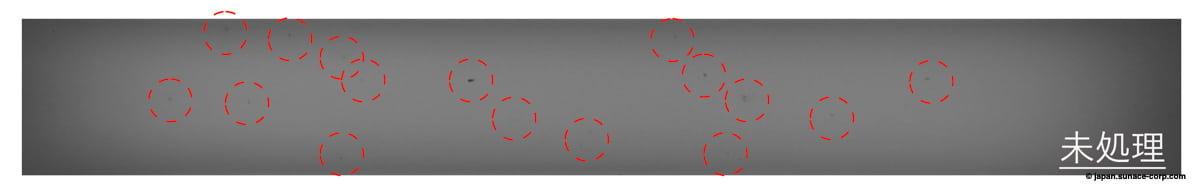

未処理品の分散状態

試験片全体に黒い凝集体の影が確認できます。

流動性の低下から混錬トルクも高く、ワラストナイト自体が損壊し細切れ状で凝集していると推測されます。

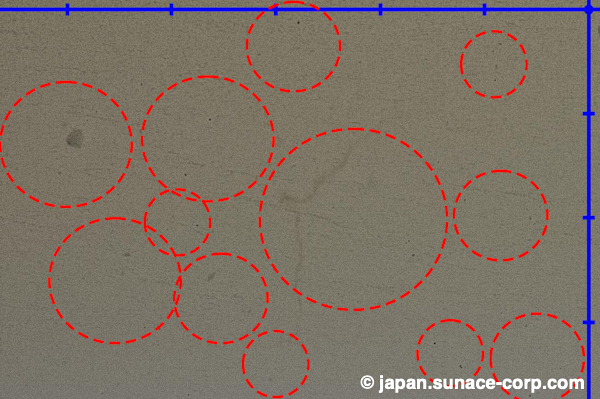

シラン処理品での分散状態

未処理に比べると濃い凝集体が少なくなっているように見えます。

しかし、混錬時の流動性は低く混錬トルクは未処理よりも高くなることから、ワラストナイトがさらに細かく分断されている可能性もあります。

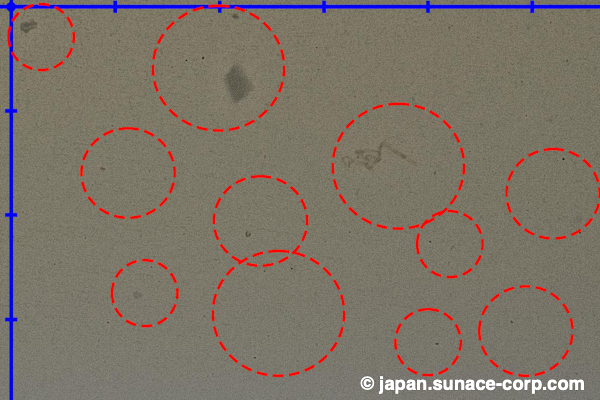

SCI-LOP-DP2処理品での分散状態

試験片では数箇所で影が確認できますがほぼ分散しています。混錬時の流動性が高く、ワラストナイトが樹脂の中で十分に流動し、繊維が集まったような糸状の凝集も見られません。

この高い流動性により低トルクでも樹脂全体に分散させる事ができ、ワラストナイト本来の繊維長による物性強化が期待できます。

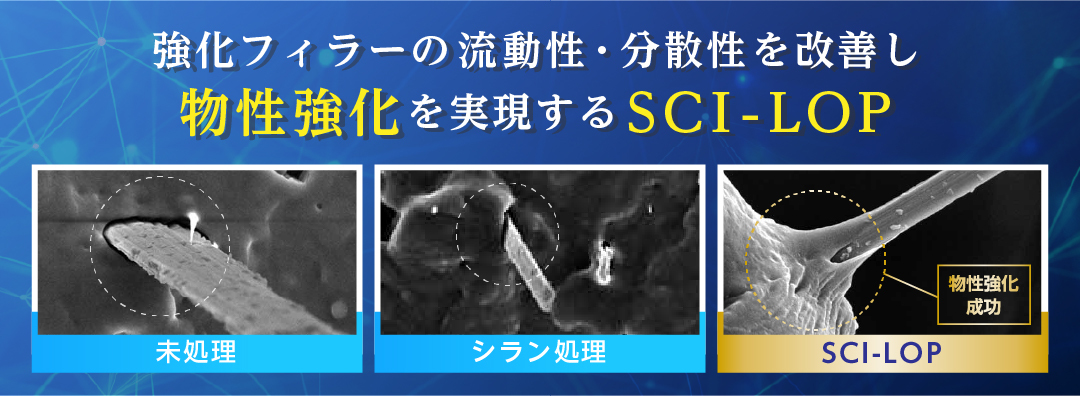

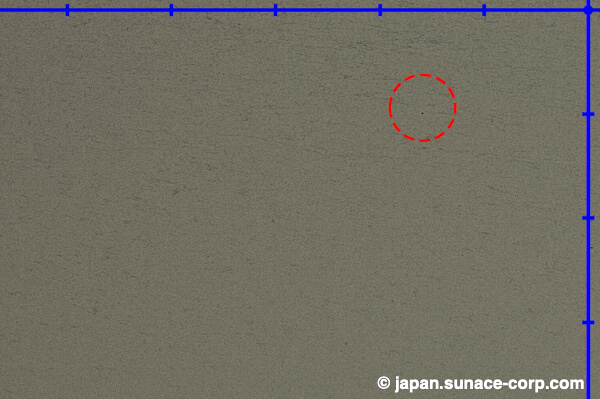

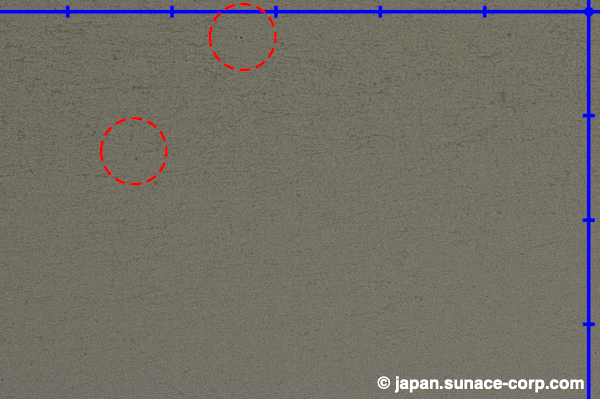

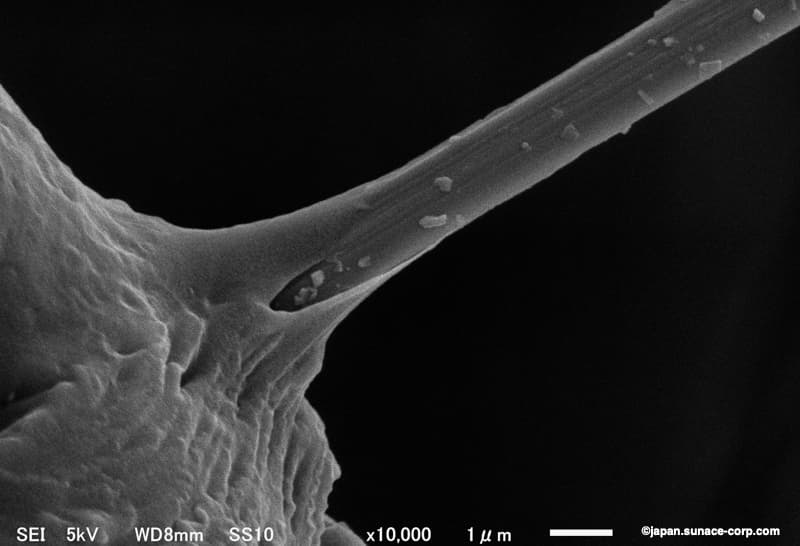

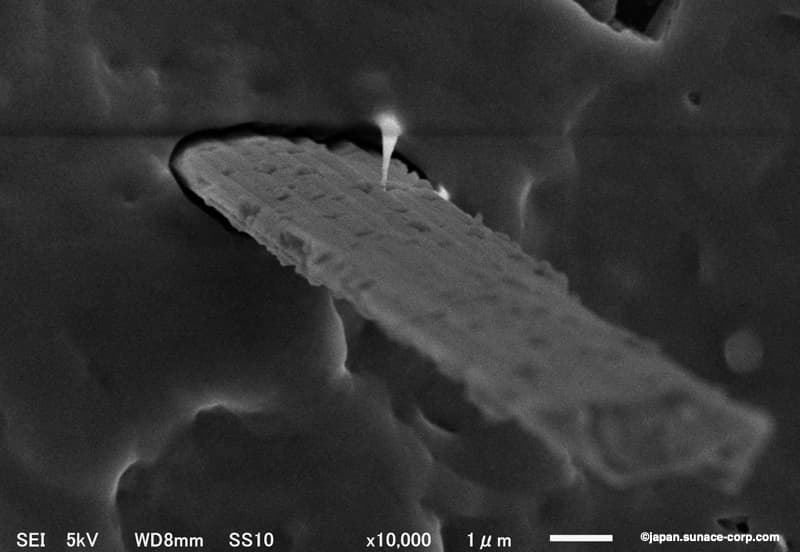

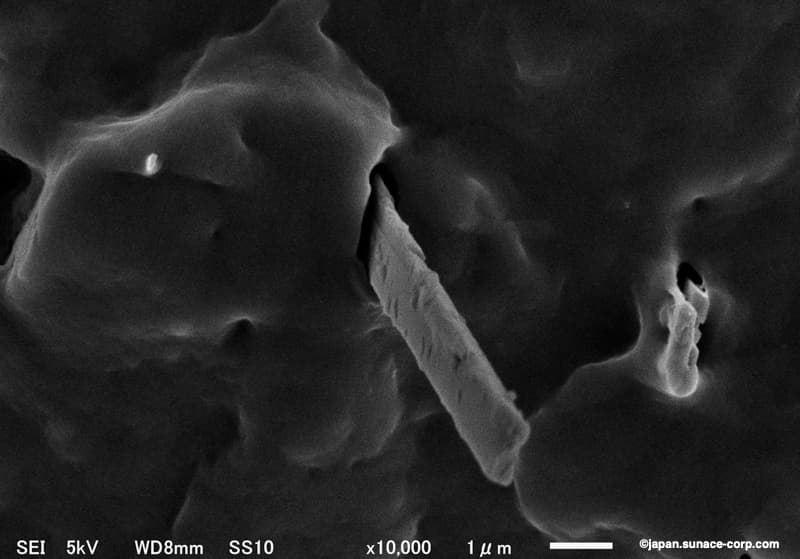

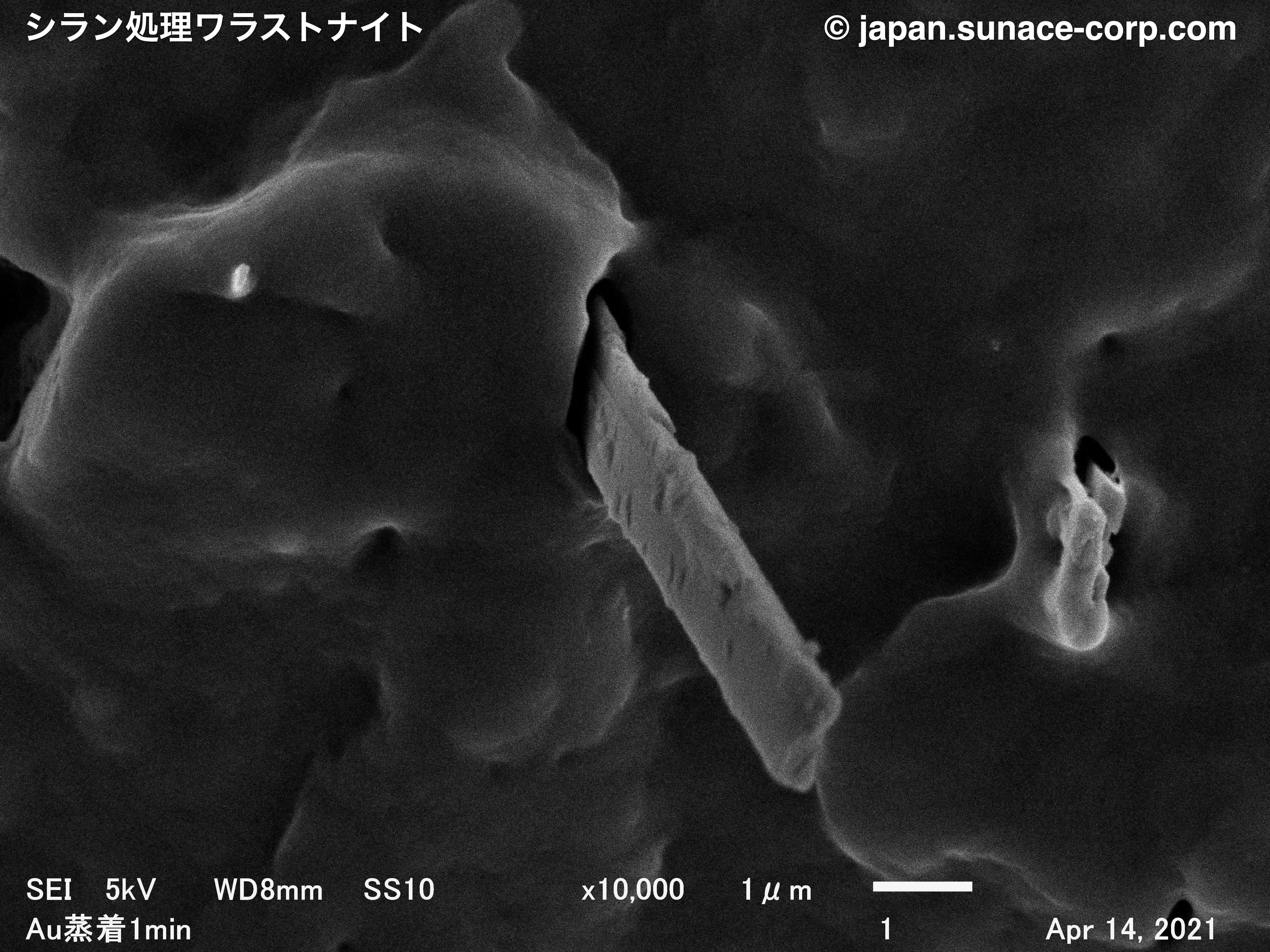

分散状態の確認

強化フィラーによる物性改善では、樹脂とフィラーの密着状態も重要なポイントです。分散したフィラーがどのような形で樹脂内に存在するかを確認しました。

分散後の樹脂⽚を10,000倍に拡⼤した写真です。

棒状に突き出しているものがワラストナイトですが、根本をみると樹脂との密着状態が確認できます。

しっかり密着したフィラーは、引き抜き外⼒に強く樹脂の物性強化を実現する事ができます。

SCI-LOP-DP2処理

未処理

シラン処理

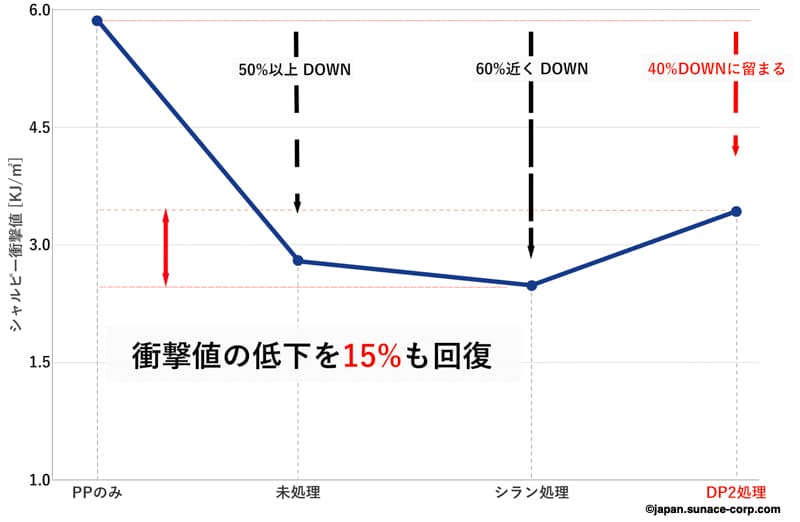

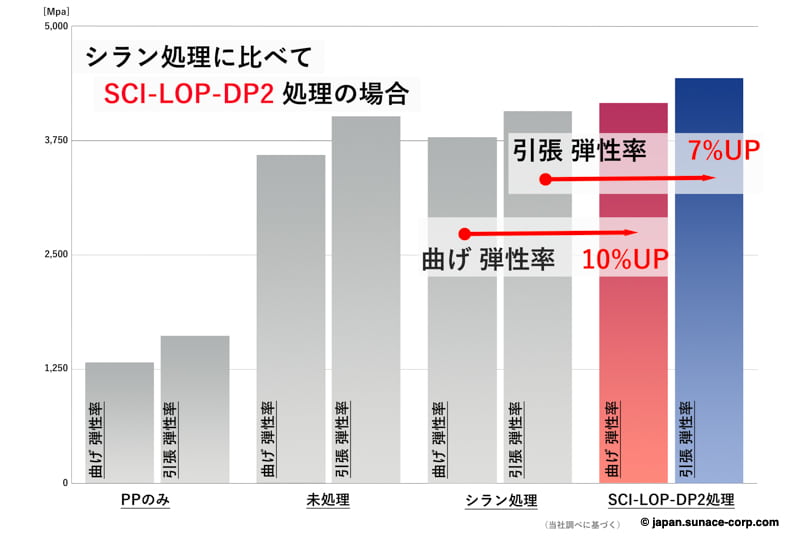

強化フィラーによる物性強化の確認

続いては強化フィラー添加の主目的である物性値に関する評価です。

PPに表面処理剤が異なる処理済みワラストナイトを30%添加して、物性の変化を確認しました。

物性強化の確認

未処理のワラストナイトを30%添加した場合、シャルピー衝撃値は50%以下に低下、曲げ弾性率で2.7倍、引張弾性率で2.5倍まで向上します。

続いてシラン処理剤ですが、衝撃値はさらに低下し42%、曲げ弾性率は2.9倍弱、引張弾性率では2.6倍弱まで若干向上します。

| 品名 |

シャルピー

衝撃値

[KJ/㎡] |

曲げ試験 |

引張試験 |

最大応力

[MPa] |

弾性率

[MPa] |

最大応力

[MPa] |

弾性率

[MPa] |

| 平均値 |

平均値 |

平均値 |

| ブランク PPのみ |

5.9 |

42.4 |

1322 |

27.5 |

1611 |

| 未処理ワラストナイト 30% |

2.8 |

50.6 |

3590 |

30.3 |

4014 |

| シラン処理ワラストナイト 30% |

2.5 |

57.9 |

3785 |

35.2 |

4117 |

| DP2処理ワラストナイト 30% |

3.4 |

52.9 |

4160 |

32.3 |

4393 |

これに対しDP2処理をしたワラストナイトではシラン処理以上の物性改善が確認できました。

シャルピー衝撃値の低下は約58%までにとどまり、曲げ弾性率は3.1倍、引張弾性率は2.7倍まで向上しています。

※表面処理剤が加わるため、フィラー添加量は未処理品が最も多くなります。

物性強化確認のまとめ

樹脂・フィラーの流動性向上により低トルクの混錬であっても、全体に分散し物性強化を実現できることがわかります。特にSCI-LOP-DP2は、フィラーと樹脂の密着性も向上するため、物性強化では⾮常に⼤きな役割を果たしています。

液状の表面処理剤は扱いにくさもあります。手間のかかる処理剤を代替する事で、原料コストだけでなく手間も含めて⼤幅な改善が⾒込めます。

さらに、流動性を改善することで吐出も向上するため、フィラーの増配も可能となります。増配により、樹脂使用割合を減らしコスト削減や環境負荷の低減まで大きな可能性が広がります。

目ヤニや白黒ブツによる生産トラブルの削減

最後は生産効率の低下を招く目ヤニやプレートアウトによる白黒ブツの削減に関する検証結果です。

多くのフィラーは樹脂との相溶性が低く、吐出口や金型・成形機内に付着し生産トラブルの原因となります。

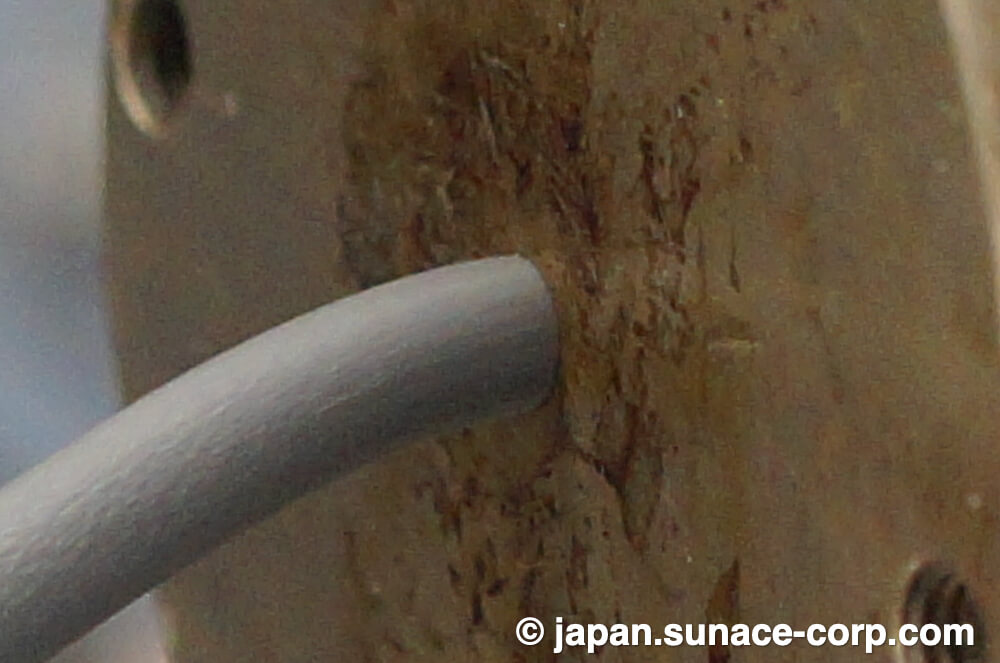

タルク高添加時の目ヤニの改善

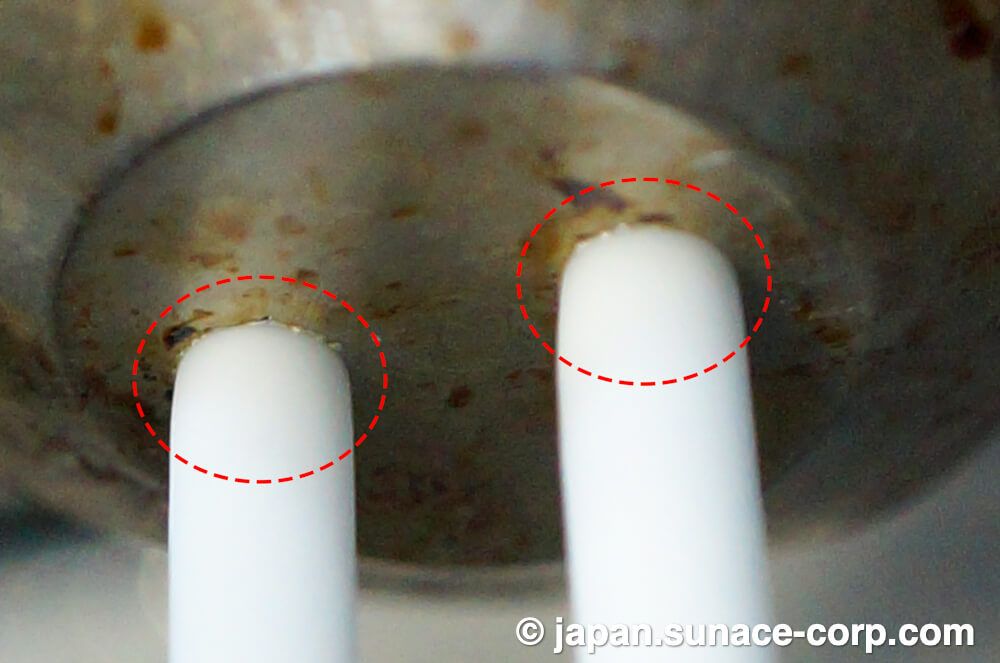

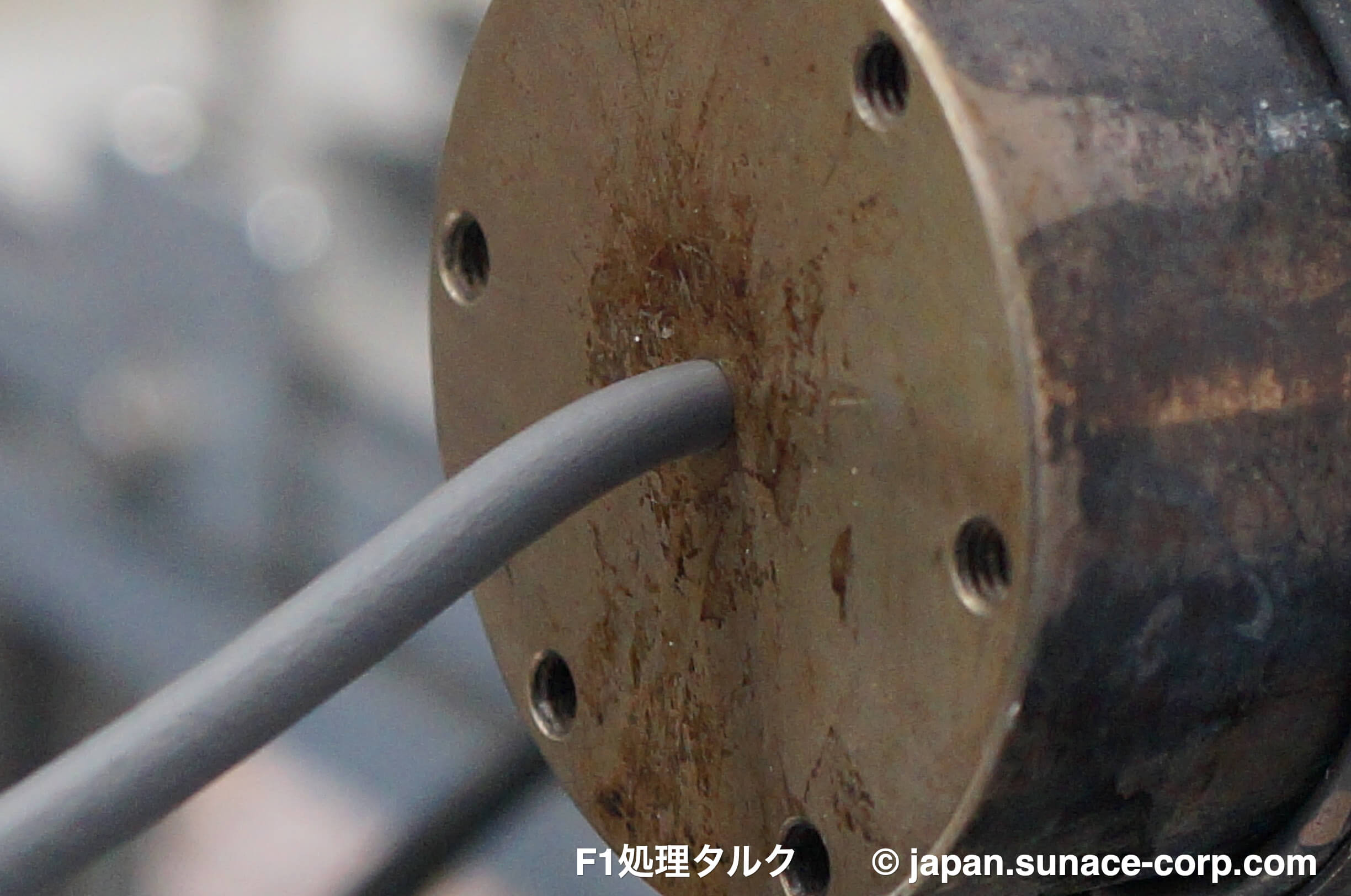

PPにタルクを60%添加してストランドを作成した写真です。

SCI-LOP-F1はブレンド添加、SCI-LOP-DP2は乾式表面処理で比較しています。目ヤニが大幅に改善される事が確認できます。

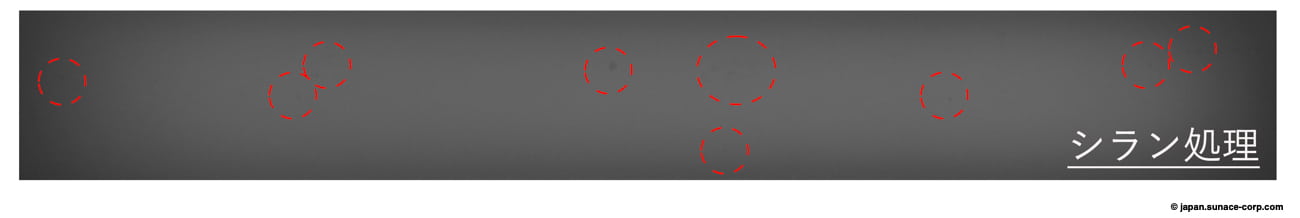

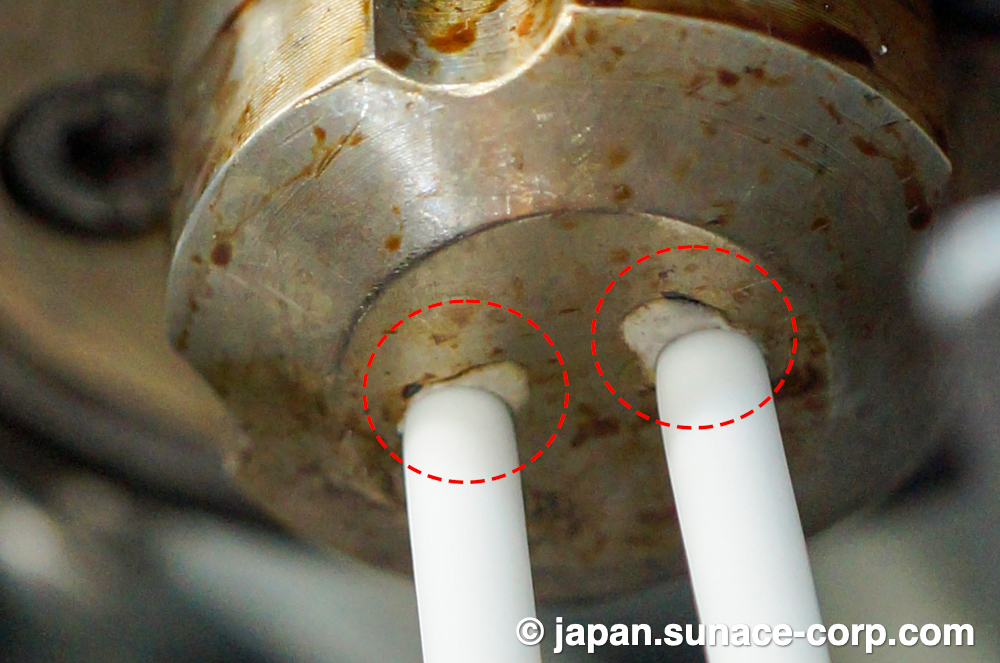

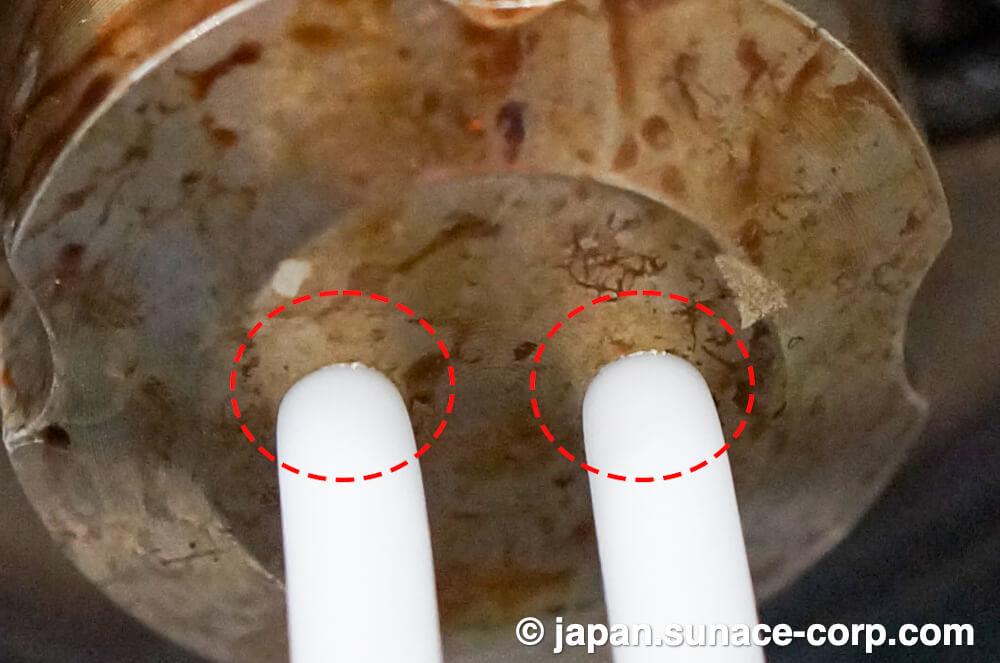

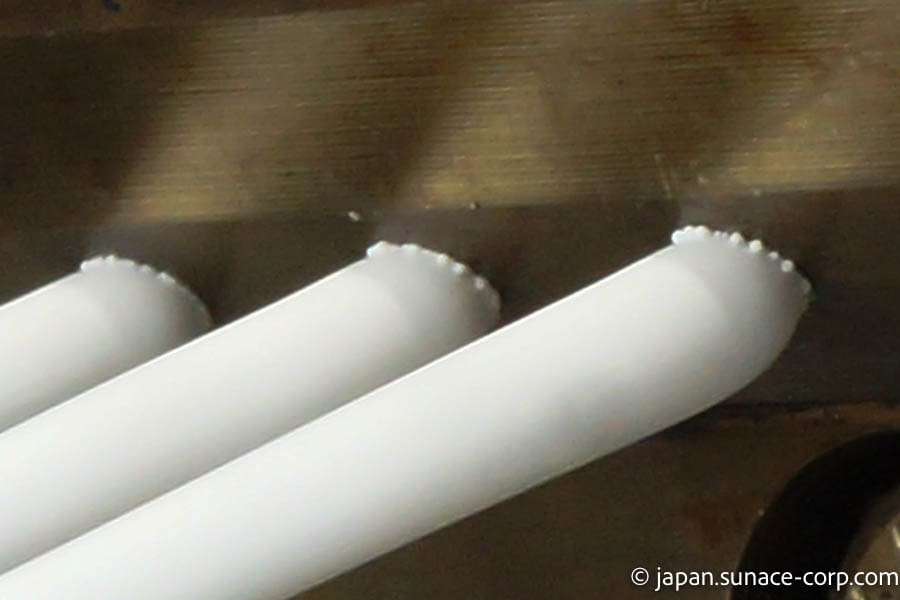

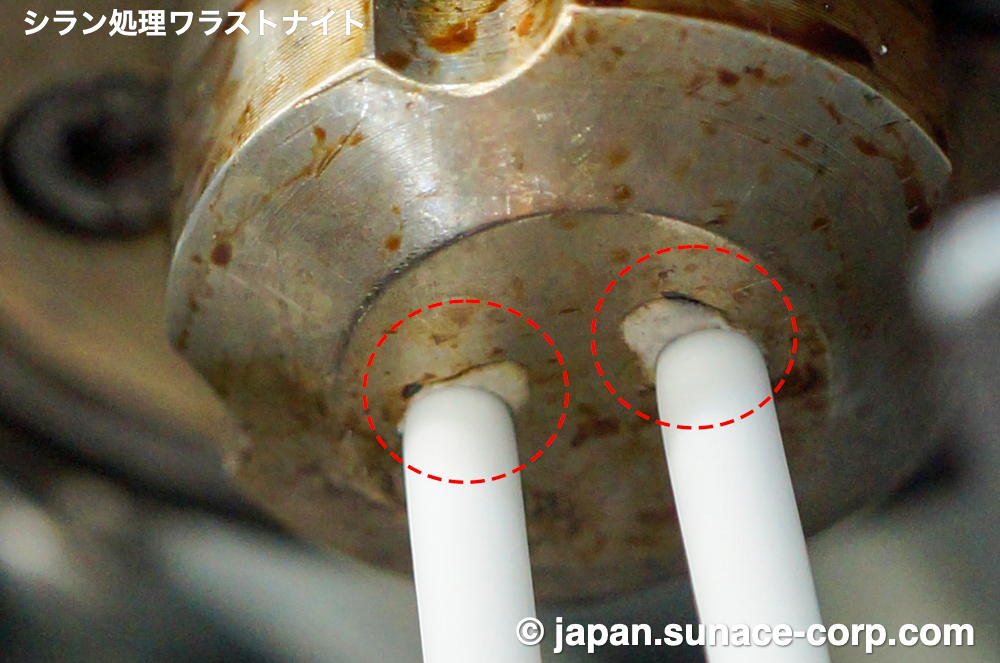

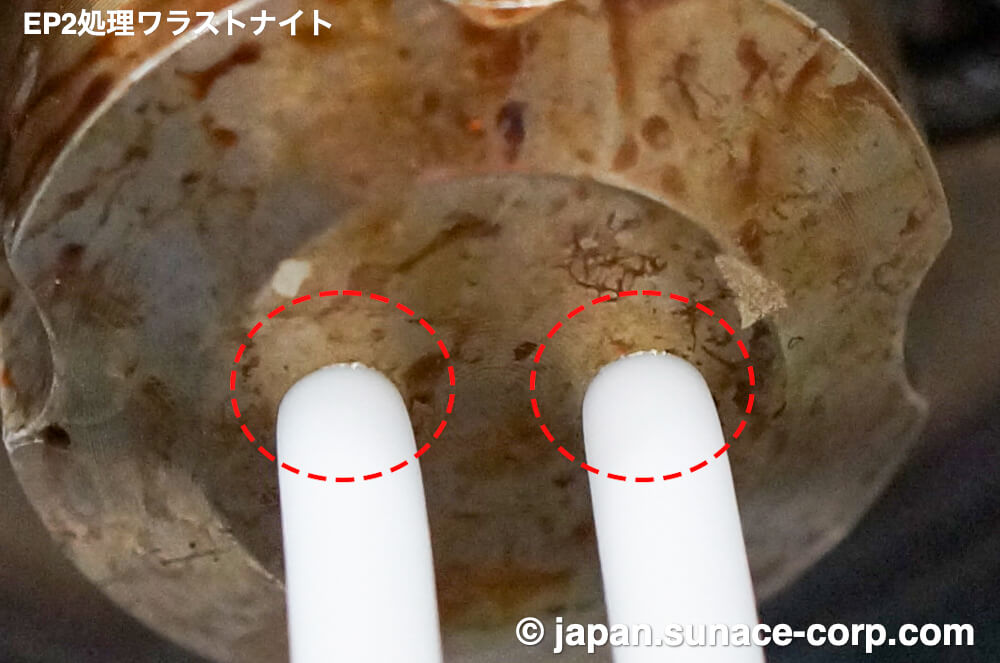

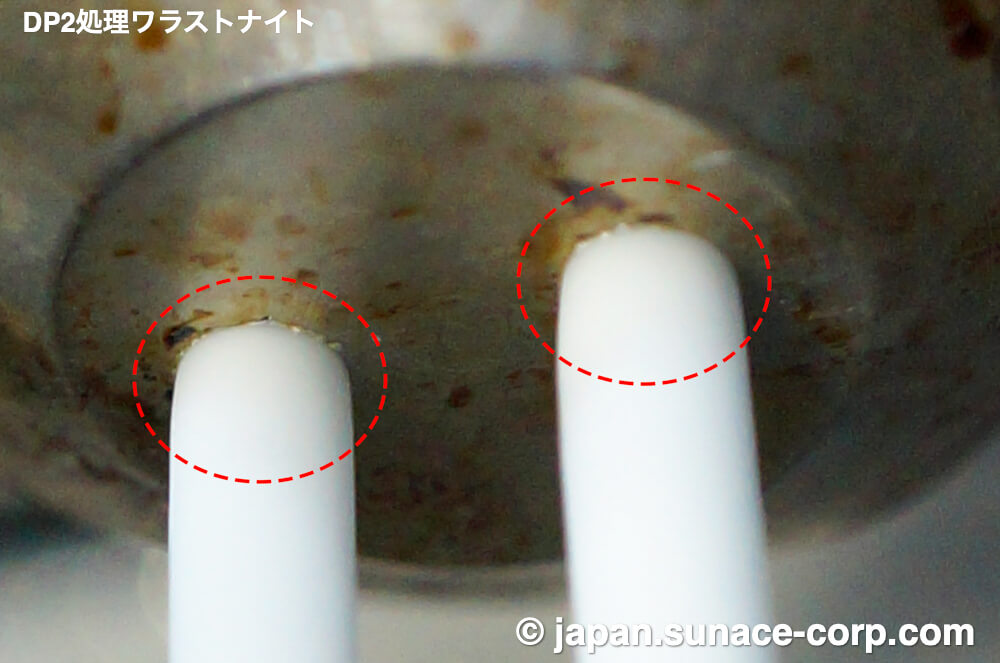

ワラストナイト添加時の目ヤニの改善

PPにワラストナイトを30%添加しストランドを引いた際の写真です。

シランカップリング剤とSCI-LOP-DP2は表面処理、SCI-LOP-EP2はブレンド添加です。未処理・未添加、シラン処理品に比べて、LOPを使用したもので大幅な改善が見られます。

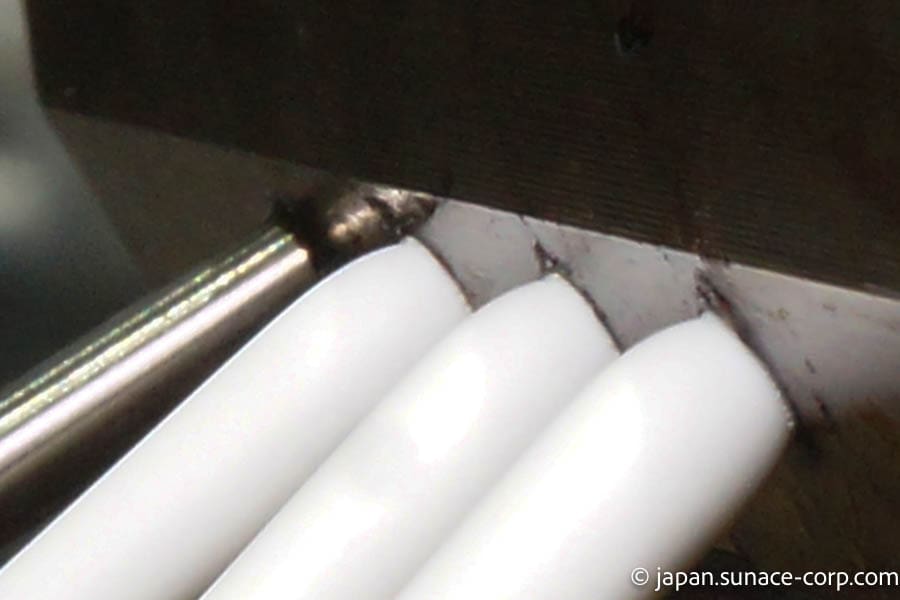

水酸化マグネシウム添加時の目ヤニの改善

LDPEに水酸化マグネシウムを50%添加した際の写真です。

ステアリン酸・SCI-LOP-F1どちらも表面処理で検証しています。水酸化マグネシウムは添加量も多く、色々な樹脂で目ヤニに関するご相談をいただきます。

分散状態も改善しますので、難燃剤効果も均一に広がっていると推測されます。

目ヤニ・白黒ブツ改善効果のまとめ

フィラーの界面を調整し樹脂との親和性を高める、さらに金属界面にも強い滑性を付与する事で、目ヤニや金型内への固着を抑制します。

流動・分散効果だけでなく、生産中のトラブルも削減する事ができるので、生産中断による原料ロスの削減に貢献します。

また、⾦型や加⼯機内への在留物も減少するので、段替え時のパージ作業低減や⾦型分解メンテの頻度削減など、間接的な効果も期待できます。

まとめ

以上の通り、流動性の改善・回復を起点とした強化フィラーの分散向上と物性改善についてご説明しました。改めて、この流動・分散剤を使⽤する事のメリットをまとめます。

- フィラー・金属面と樹脂界面を調整し流動性を向上する事で、低トルクでもフィラーを分散させる事ができる

- 低トルクで分散させる事で、フィラー形状を損壊せずフィラー本来の物性を発現しやすくする

- 吐出が向上しフィラーの更なる増配も可能となるため、製品の薄肉化、樹脂の低比重化、環境負荷の低減も可能となる

- 金属面との滑り性により不良を削減し、段替え・メンテナンス工数も削減する事ができる

⾃動⾞やモバイル機器などを中⼼に軽量で強度の⾼い樹脂が求められます。

低⽐重を実現する強化フィラーへの要求が高まる中、流動・分散性の向上により、より軽く強く扱いやすい樹脂の実現に向けて、ぜひ、サンエースの流動・分散剤をご検討ください。

製品に関する資料・お問い合わせについて

資料ダウンロードページには、上記のご説明に関する情報をご⽤意しております。社内でのご説明にご活⽤ください。

また、本製品に関するお問い合わせは、サイドメニューの「お問い合わせ」、または、下記までお願いいたします。

株式会社サンエース 東京営業所

電話 03-6273-7712

メール saj@sunace-corp.com

なお、サンプルのご提供に当たっては、「サンプル提供同意書」への同意・署名をお願いしております。あらかじめご了承ください。

写真ギャラリー

このページで使⽤している写真・グラフです。資料作成でご活⽤ください。

※写真データご使⽤時は、クレジット表記を改変せずご使⽤ください。また、当社の許可なくデータの再配布や販売はできません。

サンプルダウンロード